Dai forni alla bresciana al forno elettrico

Carlo Simoni

Dal XIV secolo, i maestri bresciani sperimentarono altiforni nei quali un getto d’aria potente e continuo permetteva di raggiungere le temperature necessarie alla fusione.

Quel che si otteneva non era ferro, ma una sua lega: la ghisa, per cui gli studiosi hanno definito questo metodo indiretto distinguendolo da quello, diretto, praticato mediante i bassi fuochi.

Il metodo indiretto consentiva di sfruttare più vantaggiosamente il minerale, producendo scorie contenenti una percentuale molto inferiore di ferro e di risparmiare combustibile. Notevole era inoltre la quantità di ghisa prodotta, che era tuttavia fragile, tanto da non poter essere lavorata al maglio. Ciò derivava dalla percentuale fra il 2 e il 4,5 % di carbonio in essa contenuta.

Pur non avendo nozione di questa circostanza, i fabbri erano in grado, però, di trasformare la ghisa in ferro malleabile ricorrendo a una successiva fusione - praticata in apposite fucine molto simili ai bassi fuochi - per la quale bastava una temperatura fra i 1.100 e i 1.300 gradi.

Nonostante la necessità dell’ulteriore passaggio, il metodo indiretto risultò nel complesso più produttivo e capace di rispondere alle esigenze tecniche imposte dalle particolari caratteristiche dei minerali disponibili nelle diverse aree, sicché venne applicato anche, secondo criteri diversi, nel Belgio del ‘500 e, poi, nell’Europa atlantica e baltica.

La sua rapida diffusione non coincise comunque con la scomparsa del metodo diretto, che continuò a essere praticato in diverse regioni europee, come i Paesi Baschi, e italiane, come la Liguria e la Campania, dove restò in uso sino al XIX secolo.

È d’altra parte evidente che l’affermazione del metodo indiretto andò

di pari passo con l’acquisizione di una piena padronanza nel processo di affinazione della ghisa, dal quale dipendeva anche la produzione dell’acciaio cosiddetto naturale, prodotto soprattutto in Alta Val Camonica, a Edolo in particolare, e a Bagolino, in Val Sabbia, mediante successive fusioni, riscaldi e battiture che costituivano una sequenza di operazioni lungamente sperimentata dagli artigiani e che si sarebbe mantenuta sostanzialmente inalterata sino all’avvento dei convertitori Bessemer e dei forni Martin-Siemens che avrebbero rivoluzionato la siderurgia nel secondo Ottocento.

Tecnologia d’avanguardia nell’età moderna, l’altoforno “alla bresciana” - o “alla bergamasca”, secondo le definizioni in uso - apparve comunque, già nella prima metà del XIX secolo, responsabile della mancanza di innovazione in campo siderurgico.

Come le miniere, anche i forni fusori appartenevano, infatti, a imprese a struttura societaria, le compagnie, nelle quali la proprietà era frammentata tra numerosi compartecipi e i profitti raramente reinvestiti nell’impresa.

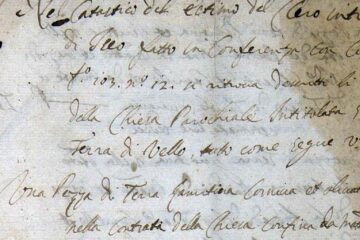

In Val Trompia, solo il Comune di Collio era proprietario del forno locale. Bovegno e Pezzaze, invece, figuravano rispettivamente fra i compartecipi degli impianti fusori di Brolo e di Tavernole. Non diversa era la situazione della Val Sabbia, mentre appariva attraversata da fermenti di cambiamento la realtà camuna, seppure anch’essa a lungo caratterizzata dalla proprietà comunitaria dei forni. Soprattutto nel periodo napoleonico, si verificano cambiamenti significativi: nel 1802 il forno di Cerveno è ancora di proprietà della Vicinia, ma la sua gestione è ormai saldamente in mano a un gruppo di privati che possiedono sin dalla fine del Settecento anche il forno di Cemmo; sicuramente privata, opera di due soli soci, è l’iniziativa che porta nel 1807 alla costruzione di un nuovo forno sul torrente Allione, allo sbocco della valle di Paisco sul territorio di Berzo Demo, mentre al 1815 risale l’avvio del passaggio graduale del forno di Malonno dalla comunità ai privati. Analogamente, il forno di Paisco, nonostante la resistenza opposta dalla comunità locale, entra negli anni Trenta nell’orbita di Gian Andrea Gregorini, l’imprenditore di Vezza d’Oglio che ha ormai imboccato la strada che porterà in un paio di decenni l’azienda da lui fondata ad affermare la propria egemonia economica praticamente su tutta l’industria estrattiva e siderurgica della Valle.

La gestione dei forni secondo i criteri impreditoriali propri dell’azienda privata comportò senz’altro migliorie degli impianti anche dal punto di vista tecnico, ma non mutò il metodo produttivo basato sull’uso del carbone di legna, né l’assetto complessivo del forno, che rimase nelle sue linee di fondo lo stesso che all’inizio dell’800 un professore di storia naturale del Ginnasio di Brescia, Giambattista Brocchi (1772-1826), aveva analiticamente descritto in un’opera che rappresenta la fonte principale per immaginare come si svolgesse la produzione della ghisa. Pur essendo, infatti, privo di immagini, il suo Trattato mineralogico e chimico sulle miniere di ferro del Dipartimento del Mella permette di ricostruire in modo verosimile la struttura del forno, il suo funzionamento e i metodi che vi erano impiegati.

Estimatore sincero della competenza dei fonditori, frutto di un’esperienza secolare, lo studioso ne spiega la gerarchia e i compiti rispettivi:

«Otto uomini sono addetti al servigio del forno».

«Il Maestro ha la sopraveglianza generale su tutto quello che riguarda la fusione, ed a lui spetta principalmente il regime del vento».

In particolare - sottolinea Brocchi - dà le migliori prove della sua abilità nella fase di avviamento del forno, quando spetta a lui non solo «regolare la forza del vento», ma anche «esporre all’azione del fuoco la quantità di minerale opportuna nelle diverse circostanze e mescolare le vene» diverse in modo tale che facilitino l’una all’altra la fusione.

«Il Discente è continuo assistente del Maestro, fa le sue veci in caso di assenza, e principalmente la notte.

Il Discentino è assistente del Discente, e devono ambedue tradurre la vena dal magazzino al forno.

Il Pesta-loppe si occupa di frangere le scorie sotto il maglio per ricavarne la gramaglia di ferro.

I Ministratori del carbone hanno l’incombenza di versare nel forno il carbone e la vena.

I Braschini sono due servitori che assistono ad ogni cosa».

La delicatezza delle operazioni di caricamento del forno e di fusione del minerale, e la cura e le attenzioni che esse richiedono, emergono in modo suggestivo dalle parole con cui Brocchi riferisce di un tratto caratteristico della cultura dei lavoranti del forno:

«I fonditori trovano la più grande analogia fra le operazioni del forno e quelle del corpo umano a cui lo rassomigliano. Esso va soggetto a scarichi troppo eccessivi, soffre delle indigestioni, corre a pericolo di costiparsi, e conviene allora procedere coi purganti solleciti».

È lo stesso autore a informarci che l’altezza del canecchio - come era designata la torre nella quale si svolgeva la fusione - all’inizio dell’800 - non superava i sei metri. Furono le innovazioni introdotte attorno alla metà dell’800 a permettere il suo innalzamento: l’arrotondamento della sua forma interna (sul modello dei forni in uso in altre parti d’Europa), l’aumento della pressione e della regolarità dell’aria insufflata e un sistema che permetteva di riscaldarla. Queste modifiche consentirono di aumentare la produzione di ghisa senza impiegare maggiori quantità di carbone.

Un ulteriore innalzamento della torre, con un aumento della sua capacità, fu, tuttavia, reso possibile soprattutto da nuovi miglioramenti apportati al sistema di aerazione.

Nel corso del ‘400 erano stati impiegati mantici di dimensioni sempre maggiori, mossi da una ruota idraulica, in alcuni casi costruiti interamente in legno proprio per resistere meglio alle sollecitazioni impresse dalla ruota attraverso un albero a camme (come quello impiegato dal maglio) o un sistema biella-manovella (analogo a quello usato nelle segherie ad acqua). A metà ‘700 si diffuse anche nei forni e nelle fucine della Valtrompia la tromba idroeolica, un congegno in grado di produrre un getto d’aria più potente e continuo di quello fornito dai mantici. Un secolo dopo, nel quadro delle innovazioni introdotte dal Glisenti, nel forno di Tavernole sul Mella la tromba idroeolica assunse un ruolo complementare rispetto al nuovo dispositivo: una macchina soffiante a stantuffo e un condensatore in grado di immettere nel forno una potente corrente d’aria.

Con questo progressivo incremento dell’insufflazione di aria andò aumentando la capacità produttiva del forno. La ghisa fabbricata giornalmente, che a inizio ‘800 non superava i 13 quintali, attorno al 1860 aveva raggiunto i 35. Sarebbe arrivata a 40 una ventina d’anni più tardi.

Nonostante i cambiamenti tecnologici intervenuti dall’inizio dell’età moderna a tutto l’800, il momento culminante dell’attività del forno restava la séa, termine dialettale che indicava l’operazione dello spillaggio della ghisa fusa.

Il maestro ordinava di interrompere il getto dell’aria. Da un apposito foro posto sul fronte del canecchio si prelevava la loppa, com’era detta la scoria, e poi, rompendo con una spranga il tappo d’argilla che occludeva un altro foro, posto più in basso, se ne faceva defluire la ghisa fusa entro una fossa scavata nel terreno antistante il forno.

Alcuni visitatori - invitati da Francesco Glisenti al forno di Tavernole, da lui acquistato e ammodernato nel 1874 - raccontano di aver visto «due o tre intrepidi operai con lunghe aste di ferro assalire prontamente e con destrezza le chiuse bocche dell’alto forno, atterrarle in un istante e, come un’onda di lava dal cratere di un vulcano, irrompere un liquido igneo, scoppiettante, e bollente, che ne colorò di una viva bianchissima luce e ne circondò di faville di fuoco… rimasimo per un istante meravigliati e comprendemmo il senso di quella parola».

Non diversamente si esprime il giornalista che nello stesso anno si reca al moderno forno che Andrea Gregorini aveva avviato a Castro, nei pressi di Lovere: «Il piede del forno pare un vulcano in fusione. Da esso si sprigionano fiamme, scintille e scorie che si spandono vivamente rosseggianti. Qui un altro inserviente di Vulcano ravvolto in fantastica luce con un lungo palo di ferro agita, spinge e attizza il minerale in fusione e apre l’andito alle scorie che si slanciano in ruscelletti avvolti in nubi di fumo e nembi di scintille, che corrono, s’allungano, s’allargano finché l’acqua non distrugge la loro forza e il loro fuoco e li solidifica in cristalli verdognoli. E allora un gran fumo s’innalza assumendo or del pino, or del castagno le forme, e quelle scorie bollenti mandando gli ultimi sprazzi par che vogliano ribellarsi all’acqua che li doma».

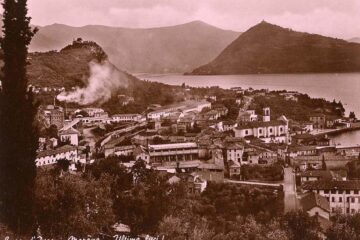

Efficaci sono anche le note che Bortolo Rizzi riporta a proposito del forno di Govine, sul Lago d’Iseo: «Il momento in cui si estrae il ferro è degno di fermare ogni sguardo. L’aspetto delle fiamme che ardono in quelle bolge, l’impeto con cui il metallo liquefatto sgorga per l’angusto foro apertogli a uscire, il crepito che esso manda al versare che fanno i secchi d’acqua sulla superficie dell’avvampante suo stagno, e la nera crosta che ivi allora si forma, e le scintille, e il calor dell’incendio, e l’abbronzato volto dei ciclopi che armati degli acconci utensili si adoprano a frenare con umida argilla lo straboccar del metallo, tutto ciò forma uno spettacolo che rammenta l’antro di Vulcano».

Al di là della ovvietà dell’artificio letterario ravvisabile nel richiamo mitologico, la descrizione offre alcuni particolari sulle operazioni che accompagnano il momento cruciale della colata; ma altrettanto significativo è un cenno alle caratteristiche dell’impianto: questo forno - precisa, infatti, lo stesso Rizzi - «è fabbricato con tutto le norme dell’arte oltremontana».

L’apprezzamento lascia immaginare nei proprietari del forno di Govine una propensione all’aggiornamento delle tecnologie e degli impianti che si confermerà negli anni seguenti grazie all’iniziativa di un imprenditore di Pisogne, legato a Silvio Damioli e aperto alle esperienze in corso in altri paesi europei: «Giambattista Cavallini - riferisce, infatti, un osservatore attento della realtà camuna come Gabriele Rosa - rimpatriato a Pisogne, ricco di cognizioni acquistate nella Svizzera e nella Francia intorno ai perfezionamenti dei forni fondenti le miniere di ferro, indettatosi con Damioli e col geologo Giulio Curioni, nel 1844 fece rinnovare il forno di Pisogne, riducendolo da quadro a forma rotonda, e immettendovi aria riscaldata in camera accogliente le vampe del forno stesso. Quell’innovazione riuscita bene, venne poscia da Curioni fatta applicare agli altri forni lombardi».

L’impianto sebino rappresenta senza dubbio un banco di prova importante per le innovazioni di cui il geologo milanese è convinto fautore: Govine diventa per lui una sorta di laboratorio nel quale verificare accorgimenti ideati in altre situazioni per migliorare il rendimento delle trombe idroeoliche o per sfruttare i gas prodotti durante la fusione. Ma è soprattutto per la modificazione della sua forma - oltre che per l’impiego di aria riscaldata - che questo forno diviene un esempio trainante, almeno per l’area camuna e scalvina e probabilmente per il Bresciano.

Negli anni immediatamente precedenti la comparsa di Giulio Curioni a Pisogne, infatti, Giorgio Enrico Falk aveva introdotto nel forno di Dongo «la forma tonda all’uso inglese» e, a differenza di quanto era accaduto alcuni decenni prima in un altro forno, presso Premana, l’esperimento aveva dato buoni risultati. Sulla scorta di essi lo stesso Curioni, poco tempo dopo, aveva diretto i lavori di trasformazione di un impianto in Valsassina ottenendo un esito positivo. Da lì aveva preso le mosse un processo di rinnovamento che avrebbe rapidamente coinvolto tredici forni lombardi, fra cui appunto quello di Govine. L’accresciuta produzione di ghisa in rapporto al carbone impiegato in quest’ultimo può così essere addotta nel 1860 dal Curioni - insieme ai dati relativi al Forno Nuovo di Schilpario - come prova evidente dell’opportunità dell’iniziativa. Non mancano tuttavia, a detta dello stesso studioso, criticità che gravano sulle prospettive dell’industria siderurgica bresciana: alla cronica insufficienza di legne per la fabbricazione del carbone, che limitava pesantemente l’attività dei forni, si aggiungeva il costo dei minerali incrementato dalle spese di trasporto imposte dall’ubicazione degli impianti fusori. Quella che, alla vigilia dell’Unità, si imponeva, secondo Curioni, era una radicale razionalizzazione, volta a eliminare gli impianti ritenuti non sufficientemente produttivi e, soprattutto, limitati nelle loro potenzialità da localizzazioni che rispondevano a logiche economiche divenute insostenibili.

Suonano come una verifica delle valutazioni e delle ipotesi di Giulio Curioni le notizie che l’Ingegnere del Regio Corpo delle Miniere Vittore Zoppetti raccoglierà a tredici anni di distanza.

La razionalizzazione che nel 1860 si proponeva non è avvenuta: nessuno dei forni allora attivi, pur saltuariamente, è stato definitivamente abbandonato né sono scomparse nella maggior parte di essi le conseguenze, che si continua a ritener negative, dell’empirismo dei maestri e del frazionamento delle proprietà. Innovazioni significative sono state introdotte proprio negli impianti che Curioni segnalava come i più funzionali e dotati di maggiori potenzialità - quelli dell’Allione e di Bovegno, innanzitutto - ma il problema di fondo continua a essere rappresentato dalla carenza e quindi dal prezzo elevato del combustibile: secondo Zoppetti è venuto il tempo di affrontare la necessità di ricorrere al coke.

Esperimenti in questo senso sono del resto stati avviati dal Gregorini nel suo stabilimento sul lago d’Iseo, dove da pochi mesi è stato attivato un nuovo altoforno. Esso, per le «dimensioni imponenti» e i «nuovi apparecchi» di cui è munito - per il caricamento, la ventilazione e la presa dei gas - «segna incontrastabilmente un progresso rimarchevole nella siderurgia lombarda».

L’insieme del complesso produttivo del Gregorini rappresenta una delle «splendide eccezioni» riscontrabili nel panorama della siderurgia lombarda. Esempio di progresso tecnologico raro, ma non unico: a esso può essere accostato quello offerto da un altro industriale bresciano, Francesco Glisenti, già citato per le innovazioni introdotte nel forno di Tavernole, uno degli impianti che Curioni aveva segnalato tra quelli su cui conveniva concentrare gli sforzi di ammodernamento.

Oltre alla moderna “macchina soffiante” cui si è fatto cenno, al forno - sottolinea Massimo Bonardi - «sono stati accostati dei pudler che rendono questo forno superiore a qualunque altro della provincia, anche a quello del Gregorini di Castro. Questi consistono in forni di seconda fusione alimentati dai gas che si producono dalla combustione dell’alto forno, i quali prima andavano perduti senza utilizzazione di sorta ed ora invece vengon raccolti e depurati da apparecchi conduttori e rivolti all’imboccatura del nuovo forno detto pudler donde si estrae il ferro a piccoli massi che si consegnano poi al maglio».

La vicenda del forno di Tavernole, che nonostante le innovazioni introdotte non sarebbe stato attivo per più di un venticinquennio, è tuttavia il segno di una crisi più generale.

I progressi tecnologici registrati in altri paesi europei a partire dagli anni Ottanta avevano subito un’accelerazione con l’introduzione del processo di defosforazione, che permetteva di ottenere anche da minerali meno puri di quelli bresciani e bergamaschi ghise adatte alla fabbricazione di acciai pregiati.

Il crescente uso dei rottami, in luogo della ghisa, era stato del resto segnalato già negli anni Settanta dallo stesso Zoppetti, mentre non avrebbe cessato di salire il costo della produzione e del trasporto del carbone di legna: è questo insieme di circostanze che rende irreversibile la crisi della produzione di ghisa basata sull’utilizzo del carbone di legna e ridefinisce metodi e localizzazioni produttive.

«I1 coke - spiega nella sua prosa ricca di immagini Armando Frumento - aveva sciolto il millenario incanto che avvinceva le magone alle solitudini montane, dove i boschi custodivano la sacra fiamma del carbonio; le macchine a vapore stavano liberando le ferriere dalla soggezione dei corsi d’acqua; le strade ferrate avevano spezzato gli argini delle rendite di posizione, sconvolgendo l’antico equilibrio delle distanze. Le valli alpine, che erano andate ammassando di secolo in secolo forni [...] e le fucine, vedevano accrescersi la tendenza migratoria verso i centri della pianura padana e della costa ligure».

Lo “sfacelo” - per usare ancora un’espressione di Frumento - della produzione di ghisa non risparmia naturalmente i forni bresciani. L’attività del forno di Govine, che si era già interrotta nel 1897, si arresta quando, agli inizi del secolo, la Società Anonima Gregorini attiva nelle località un forno di torrefazione da cui il minerale è poi trasportato a Castro. Il forno di Tavernole che. nonostante il ruolo assunto all’interno del complesso della Glisenti, aveva conosciuto già negli anni Ottanta periodi di inattività, era successivamente stato utilizzato dalla ferriera Migliavacca di Vobarno - che già in passato era ricorsa alle sue ghise - pur rimanendo di proprietà dell’impresa triumplina, ma nel 1902 risulta spento, come tutti gli altri forni bresciani, mentre nello stabilimento Glisenti di Villa Cogozzo era poco dopo entrato in attività un nuovo altoforno, che sostituiva definitivamente quello di Tavernole.

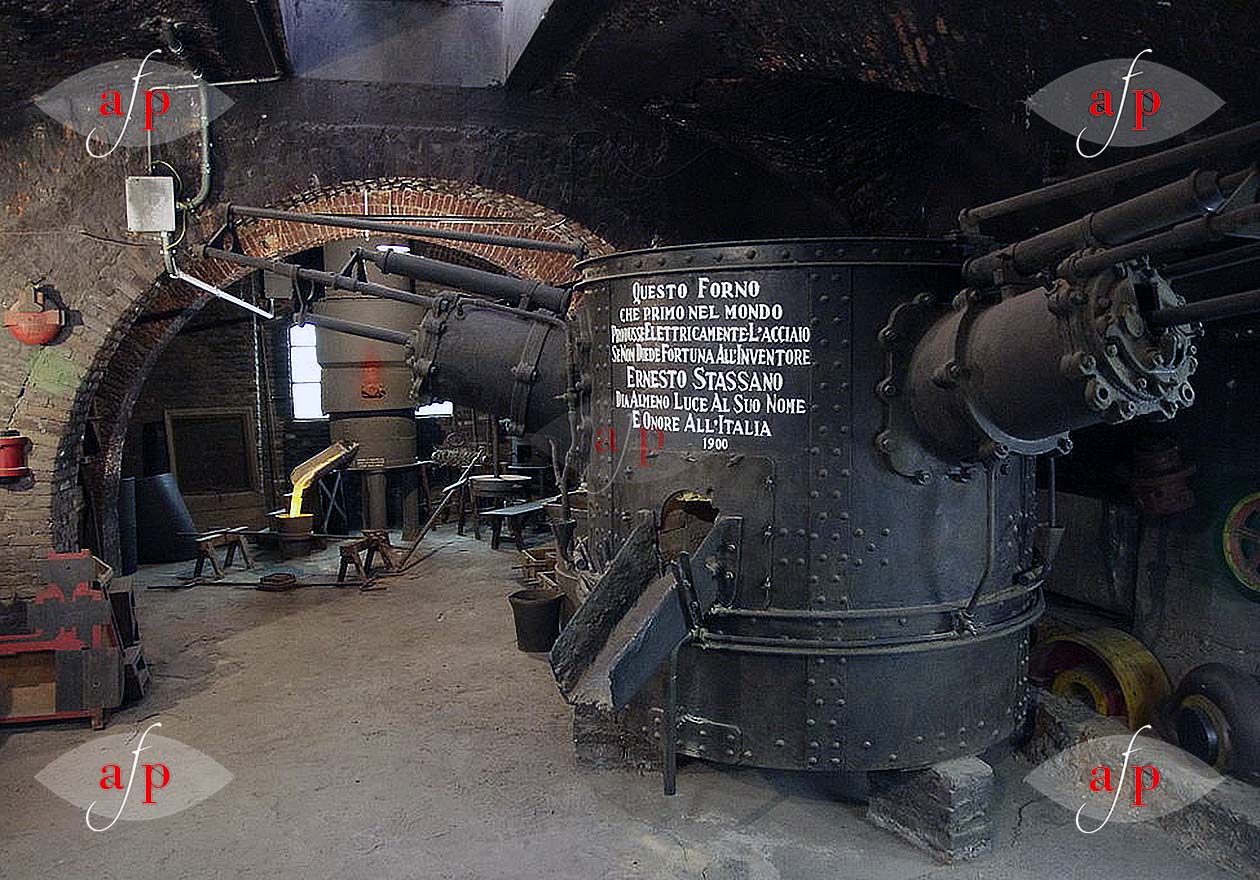

Se la siderurgia del periodo precedente la prima guerra mondiale è dunque caratterizzata dall’impiego del coke, negli anni del conflitto avrebbe preso piede una nuova tecnologia, quella del forno elettrico, che nel Bresciano conobbe le sperimentazioni decisive avviate a Darfo da Ernesto Stassano. Le potenzialità dell’impiego dell’energia elettrica nell’industria siderurgica, soprattutto nella realtà locale, venivano lucidamente sottolineate da Arnaldo Gnaga in occasione dell’Esposizione Provinciale del 1904: «poiché sembra quasi impossibile che noi possiamo per deficienza di combustibile competere economicamente con altri forni esteri che producono da 1.000 a 1.550 quintali di ghisa ogni 24 ore, il procedimento del forno elettrico rappresenta, nelle nostre condizioni, un trovato di altissima importanza economica. Esso ci permetterebbe di vincere la concorrenza nella qualità non potendo competere nella quantità; e però io mi auguro che il processo Stassano od altro consimile ci conceda presto di usufruire delle immense forze elettriche, che tuttora ci restano inoperose, non meno che dei minerali metallici, nostro ingente ma infruttifero capitale».

A questo augurio, che forse sottovalutava l’impiego di rottame che il forno elettrico avrebbe indotto, si aggiungeva la speranza che il forno elettrico potesse assicurare la produzione di “acciai finissimi” o “speciali”, sempre più richiesti dall’industria meccanica e che «si ottengono ora – riferisce sempre Gnaga – per varie e costose trasformazioni delle ghise migliori, mentre il forno elettrico li può fornire con una sola fusione».

Bibliografia

E. Baraldi, M. Calegari, “Fornaderi” bresciani (XV-XVII secolo), in N. Cuomo Di Caprio, C. Simoni [a cura di] 1991.

M. Bonardi, Il ferro bresciano. Note storiche e statistiche, Brescia 1889.

F. Bontempi, Economia del ferro. Miniere forni e fucine in Valcamonica dal XV al XIX secolo, Breno 1989.

G. B. Brocchi, Trattato mineralogico e chimico sulle miniere di ferro del Dipartimento del Mella, Brescia 1808.

Camera di Commercio e Industria Di Brescia, Statistica industriale al 30 giugno 1910. Industrie mineralurgiche, metallurgiche e meccaniche, Brescia 1910.

M. Cima, Archeologia del ferro. Sistemi materiali e processo dalle origini alla Rivoluzione industriale, Torino-Brescia, 1991.

C. Cocchetti, Brescia e sua provincia, in C. Cantù [a cura di], Grande illustrazione del Lombardo-Veneto, Milano 1858.

N. Cuomo Di Caprio, C. Simoni [a cura di], Dal basso fuoco all’alto forno. Atti del I Simposio Valle Camonica 1988 “La siderurgia nell’antichità”, Brescia 1991.

C. Curioni, Sulla industria del ferro in Lombardia, Milano 1860.

A. Frumento, Imprese lombarde nella storia della siderurgia italiana. Il contributo dei Falck, I, 1833-1913, Milano 1952.

A. Gnaga, La Provincia di Brescia e la sua esposizione. 1904, Brescia 1905.

G. Maculotti, I Signori del ferro. Attività protoindustriali nella Valcamonica dell’Ottocento, Breno 1988.

Ministero di Agricoltura, Industria e Commercio. Direzione Generale della Statistica, Annali di statistica. Statistica industriale. Fascicolo XLIII. Notizie sulle condizioni industriali della provincia di Brescia, Roma 1892.

W. Nicodemi, C. Mapelli, Archeometallurgia ovvero Breve storia dei metalli dal Neolitico alla Rivoluzione industriale, Milano 2009.

B. Rizzi, Illustrazione della Valle Camonica, Pisogne 1870.

G. Rosa, Guida al lago d’Iseo ed alle Valli Camonica e di Scalve, Brescia 1886.

G. Scagnetti, La siderurgia in Italia, Roma 1923.

C. Simoni [a cura di], Un monumento della storia del lavoro. Il Forno fusorio di Tavernole: un luogo della memoria nel Bresciano, una testimonianza sulla via europea del ferro, Brescia, 2004.

U. Tucci, L’industria del ferro nel ‘700. La Val Trompia, in Ricerche storiche ed economiche in memoria Corrado Barbagallo, Napoli 1970,

U. Vaglia, L’arte del ferro in Valle Sabbia e la famiglia Glisenti, Brescia 1959.

G. Zanardelli, Lettere sulla esposizione bresciana (Estratte dal giornale Il Crepuscolo del 1857), Milano 1857.

V. Zoppetti, Stato attuale dell’industria del ferro in Lombardia e cenno sul possibile sviluppo della siderurgia, Milano 1894.